تصميم وتنفيذ خط إنتاج كبريتات البوتاسيوم: نظرة على العملية والجدوى الاقتصادية

المقدمة:

تُعد كبريتات البوتاسيوم (SOP) من أغلى وأهم الأسمدة البوتاسية، لا سيما في زراعة المحاصيل الحساسة للكلور مثل الفواكه والخضروات عالية القيمة. في ظل زيادة الطلب العالمي، وارتفاع تكاليف الاستيراد في عدة دول، أصبح الاستثمار في خطوط إنتاج SOP خيارًا مجديًا من الناحية الفنية والاقتصادية.

في هذا المقال، نسلط الضوء على مراحل تصميم وتنفيذ هذا النوع من المشاريع، والقدرات الفنية المطلوبة، والفوائد الاقتصادية المرتبطة به.

طرق الإنتاج:

يوجد طريقتان أساسيتان لإنتاج SOP على نطاق صناعي:

1. عملية مانهايم (Mannheim):

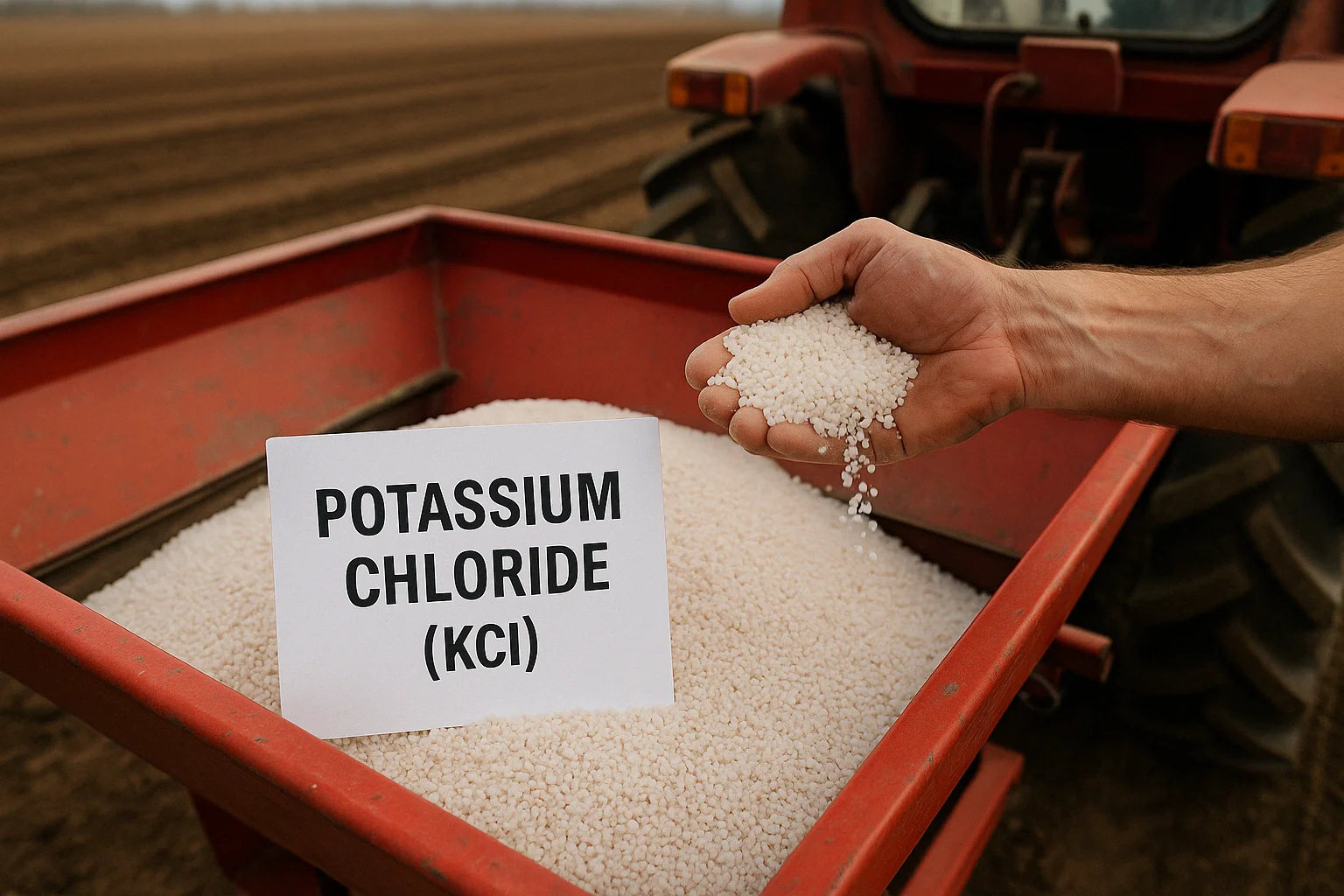

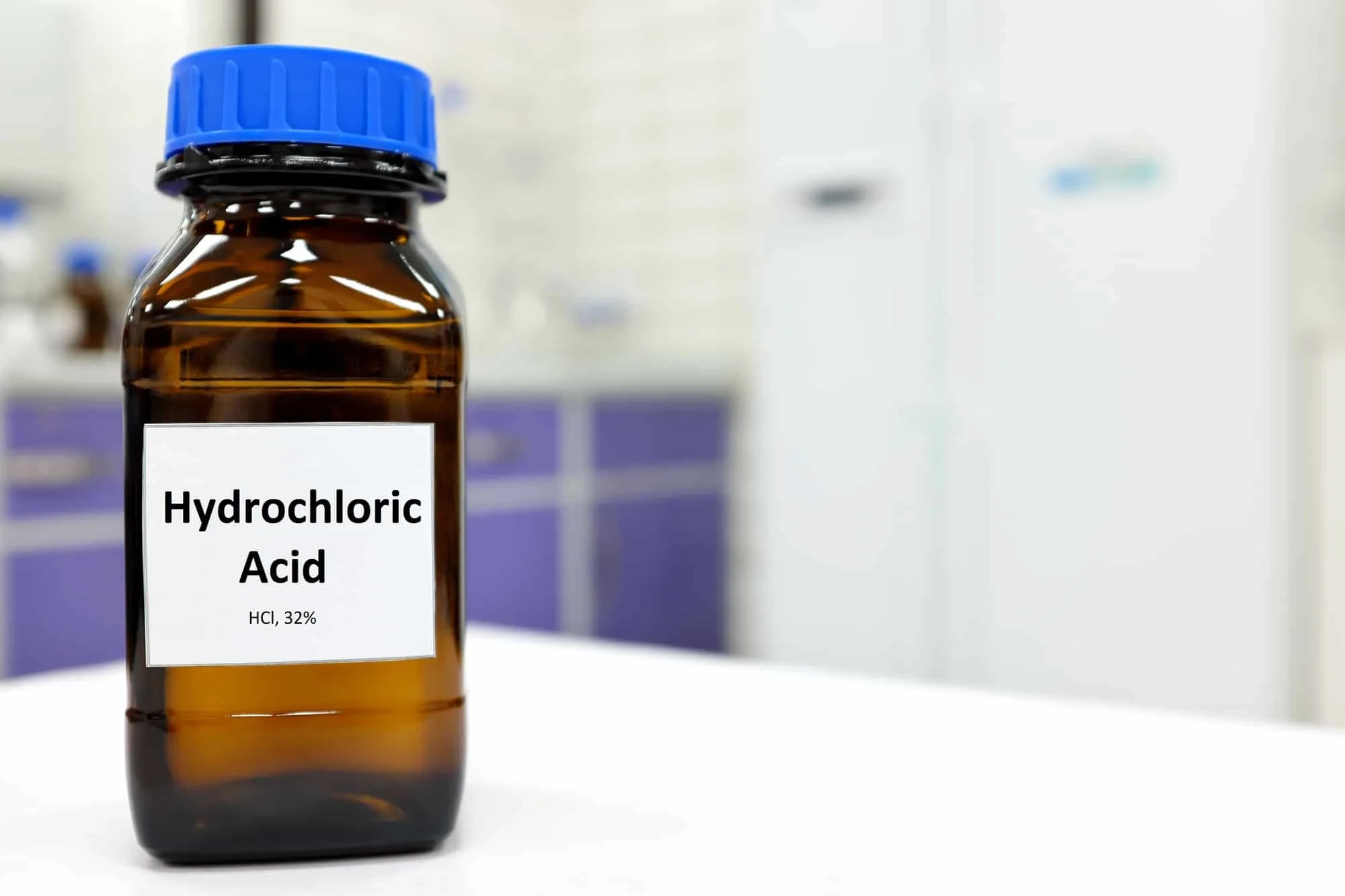

وهي الطريقة الصناعية الأكثر شيوعًا، حيث يتم التفاعل بين كلوريد البوتاسيوم وحمض الكبريتيك داخل مفاعل خاص.

- المزايا: سهولة التنفيذ، تحكم عالي، منتج ذو نقاوة جيدة

- الاعتبارات: يتطلب أنظمة فعالة لمعالجة الأبخرة الحمضية والملوثات

2. عمليات التبخير الطبيعية:

تعتمد على موارد طبيعية خام نادرة وتستخدم في بعض المواقع الجغرافية فقط.

- المزايا: صديقة للبيئة

- القيود: تكلفة استثمارية أعلى وتوافر محدود للمواد الخام

المتطلبات الفنية الأساسية:

يتضمن تصميم خط الإنتاج ما يلي:

- اختيار تقنية الإنتاج حسب المواد الخام المتوفرة

- تصميم المفاعلات، أنظمة التجفيف، الفلاتر، ووحدات جمع الأبخرة

- استخدام معدات مقاومة للتآكل والأحماض

- الالتزام الصارم بمعايير البيئة والسلامة

- تطبيق أنظمة تحكم متقدمة (PLC أو SCADA)

المزايا الاقتصادية:

- هامش ربح مرتفع مقارنة بمنتجات البوتاس الأخرى

- طلب مستقر في الأسواق الإقليمية مثل الخليج

- إضافة قيمة عبر التحويل من مواد خام مستوردة إلى منتج نهائي عالي السعر

- إمكانية التوسع إلى منتجات مشتقة مثل كبريتات المغنيسيوم أو NPK بوتاسي

الخلاصة:

يمثل مشروع خط إنتاج SOP فرصة استراتيجية للمستثمرين الصناعيين الراغبين في دخول سوق الأسمدة المتخصصة.

يعتمد النجاح على التخطيط الفني المحكم، اختيار الشركاء المناسبين، وفهم متطلبات السوق المستهدفة.